特點(diǎn)

液動(dòng)切斷閥是一種危險(xiǎn)品包括液氨的安全保護(hù)新型閥門,主要用于緊急情況時(shí)能在較遠(yuǎn)的地點(diǎn)迅速關(guān)閉貯罐的出入口,安裝在.液氨或儲(chǔ)罐和管路上,與遠(yuǎn)距離手搖油泵(SB03-175型)配套使用,利用液壓控制閥門開(kāi)啟-關(guān)閉,以便在管道或儲(chǔ)罐上發(fā)生大量泄漏甚至起火時(shí),快速手動(dòng)使手搖油泵卸壓,或高溫使易熔合金熔化,而本閥油缸自動(dòng)卸壓,閥門迅速關(guān)閉而止漏,起到人身安全保護(hù)作用.需要安裝多只緊急切斷閥的情況下應(yīng)該利用二只手搖油泵控制,其中一只油泵工作另一只油泵備用,防止油泵損壞本閥不能正常工作,每只緊急切斷閥分別用一只(J23H-40P)針型閥控制。

切斷閥是結(jié)合截止閥,止回閥和氣動(dòng)閥門的優(yōu)點(diǎn),多年來(lái)經(jīng)過(guò)全體員工的努力創(chuàng)新,現(xiàn)已成為控制閥領(lǐng)域的佼佼者。經(jīng)過(guò)不斷的實(shí)地應(yīng)用實(shí)踐,及與用戶的交流合作,設(shè)計(jì)出現(xiàn)在的具有高性能,低成本的產(chǎn)品,并得到化工、鋼鐵、石化冶金、給排水系統(tǒng)等龍頭用戶企業(yè)的認(rèn)可,同時(shí)也得到了行業(yè)內(nèi)的一致好評(píng)。

應(yīng)用參數(shù)

編輯

壓力等級(jí): 20K 4.0MPa

油缸工作壓力: ≤6.0.Mpa

使用溫度: -40~+80℃

油缸使用介質(zhì): 混合錠子油 ,變壓器油

使用介質(zhì): 天然氣,液化氣,液氨,

熔閉時(shí)間 ±70℃

關(guān)閉時(shí)間: ≤10秒

油缸開(kāi)啟壓力: ≥2.0MPa

閥體材料:碳素鋼WCB,不銹鋼304,316,316L

油缸, 活塞: 鉻不銹鋼

密封圈, O型圈:聚四氟乙烯,丁晴橡膠

彈簧: 50CrVA(彈簧鋼)

類型:常閉式

一、YDQD45YF-25C 液動(dòng)緊急切斷閥--概述

產(chǎn)品名稱:QDY421F-25 液動(dòng)緊急切斷閥,液動(dòng)切斷閥結(jié)合了截止閥,止回閥和液動(dòng)閥門的優(yōu)點(diǎn),采用截止閥的升降結(jié)構(gòu)和止回閥防止介質(zhì)倒流的原理。切斷閥具有***的技術(shù)性能,低負(fù)荷損失和高可靠性,與遠(yuǎn)距離手搖油泵配套使用,利用手動(dòng)液壓控制閥門開(kāi)啟-關(guān)閉。

切斷閥安裝在液氨,燃?xì)鈨?chǔ)罐站或者氣體管道上,以便在管道或儲(chǔ)罐上發(fā)生泄漏甚至起火時(shí),工作人員能通過(guò)遠(yuǎn)距離油泵卸壓,或80℃高溫使(易熔合金)熔化,閥門油缸自動(dòng)卸壓,閥門迅速關(guān)閉而止漏。起到保護(hù)人身安全作用,切斷閥是目前化工危險(xiǎn)品截流比較理想選擇的產(chǎn)品。

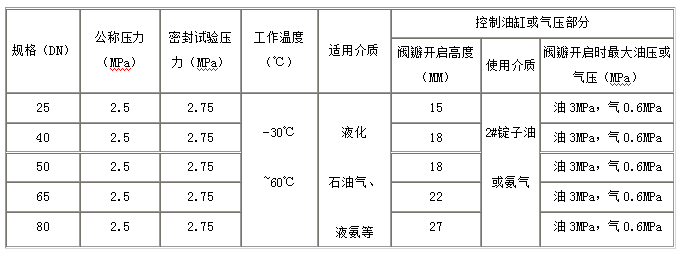

二、QDY421F液動(dòng)緊急切斷閥--性能規(guī)范

三、作用原理及結(jié)構(gòu)說(shuō)明

1、閥門在無(wú)外壓力操作情況下,閥瓣處于常閉狀態(tài),在貯罐系統(tǒng)上使用時(shí),緊急切斷閥與油泵或貯氣瓶配套使用,靠手搖油或氨氣的壓力將閥門打開(kāi),在油路或者氣的壓力使用下閥門處于開(kāi)啟狀態(tài),當(dāng)需要關(guān)閉閥門或遇到有緊急情況時(shí),可將油壓或者氨氣壓力泄掉,閥門即自動(dòng)關(guān)閉。

2、閥瓣關(guān)閉時(shí),壓力是依靠打開(kāi)泄壓閥或操作手輪或者管路上的易熔塞在溫度升高時(shí)自行熔化來(lái)實(shí)現(xiàn)。

3、閥門工作介質(zhì)的流動(dòng)方向應(yīng)是高進(jìn)低出,與普通截止閥流向正好下反。

4、閥門法蘭的連接尺寸按JB/T79.1-94《凸面整體鑄鋼法蘭》或HG20592-97尺寸標(biāo)準(zhǔn)。

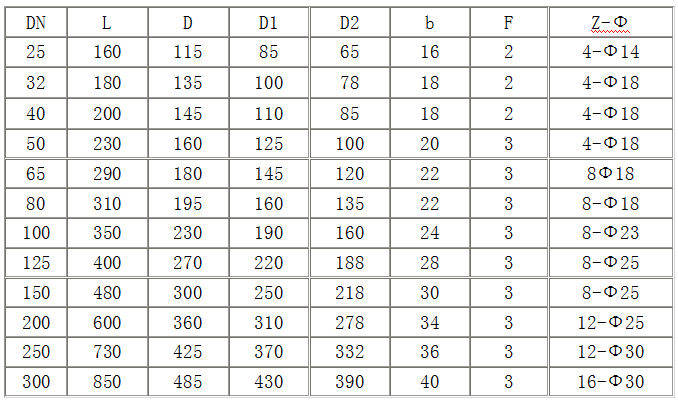

四、 QDY421F液動(dòng)緊急切斷閥--主要外形尺寸和連接尺寸

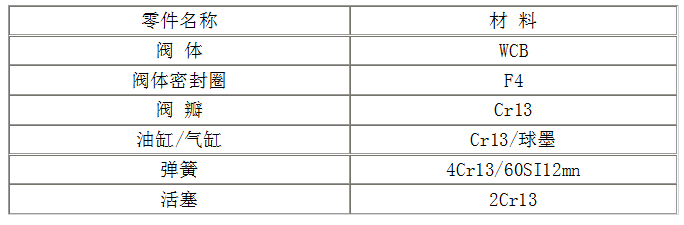

五、 QDY421F液動(dòng)緊急切斷閥--主要零件材料

五、保管、安裝及使用的注意事項(xiàng)

1、 閥門通路兩端必須加護(hù)蓋,存在在干燥、通風(fēng)的室內(nèi),如長(zhǎng)期存放應(yīng)經(jīng)常檢查,防止銹蝕;

2、 閥門在安裝前不要拿掉防塵蓋,使閥內(nèi)無(wú)污物存在;

3、 閥門可安裝在水平或垂直的管道上使用,安裝時(shí)去掉防塵蓋,管路先用空氣吹干凈,以免污物帶進(jìn)閥腔內(nèi);

4、 閥門每開(kāi)放12`14小時(shí)后,在系統(tǒng)不工作時(shí)應(yīng)及時(shí)將閥瓣關(guān)閉,避免彈簧長(zhǎng)期壓縮,降低閥門長(zhǎng)期使用的可靠性。

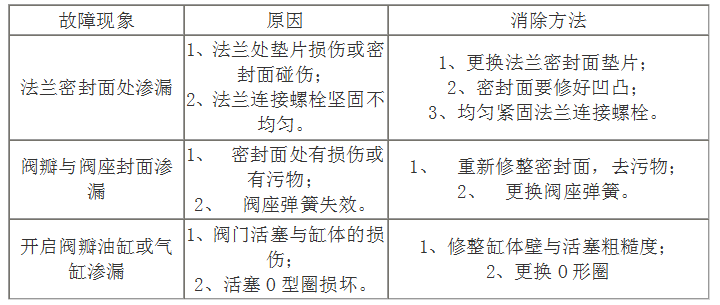

六、可能發(fā)生的故障原因及消除方法: